本報記者 羅曉燕

想象一下,上百臺焊接機器人在超大型結構件上有條不紊地進行作業,并能根據實際情況自主完成焊接任務。這樣的工業焊接場景在不久的將來有望成為現實。

作為國家級專精特新重點“小巨人”企業的北京博清科技有限公司(以下簡稱“博清科技”),近日正式發布工業級焊接大模型,通過人工智能技術深度賦能傳統制造業,為焊接機器人打造“超級大腦”,賦予機器人全流程自主決策能力,破解焊接工藝效率低、成本高、過度依賴人工經驗等長期制約行業發展的難題,邁上智能焊接技術研發領域新臺階。

焊接機器人有了“智能大腦”

“該大模型基于博清科技自主構建的百萬級焊接知識圖譜與千萬級元數據訓練體系打造,是目前公開已知全球規模較大的焊接專業知識庫。”博清科技董事長馮消冰接受本報記者采訪時表示,通過融合海量焊接理論、工藝參數及機器人實操數據,系統構建起包含多層多道布道方案推薦、焊接工藝規程(WPS)智能生成、質量實時預判等核心功能的智能決策體系。

“經工業現場驗證,該大模型可將傳統焊接工藝開發周期縮短約60%,綜合成本降低40%以上。”馮消冰告訴記者。

記者了解到,這項技術突破的核心在于實現了全流程自主決策,系統通過構建焊接智能體(Agent)工作流,可實時采集電流電壓、熔池形態等13類作業參數,結合深度學習算法進行動態分析。該模型依托博清科技多年積累的工業級真實焊接數據訓練,構建起獨特的技術壁壘。

“除了傳統焊接工藝的電流、電壓數據,還包括機器人操作焊槍的擺動幅度、在焊縫左右停留時間、焊接速度等數據,這些數據的投喂使得‘大模型更懂得機器人’。”博清科技首席業務數據官韓滕躍告訴記者,同時依靠企業自研的視覺傳感器自動采集、輸入焊接環境信息,大模型能實時感知焊接狀態,并根據情況自主決策。

“當檢測到焊縫成形偏差時,系統能在50毫秒內自主調取工藝參數并下發控制指令,較人工響應速度提升千倍以上,顯著提升焊接質量穩定性。”韓滕躍說。

據介紹,博清科技已建立覆蓋碳鋼、不銹鋼、鈦合金等95%以上大類金屬材料的焊接參數庫,累計采集焊接作業數據超3000萬組,形成涵蓋焊槍姿態、運動軌跡等28個維度的質量評價體系。目前該技術已在船舶制造、油氣化工、海洋工程等高端裝備領域實現產業化應用。

既能“入海”也能“上天”

以自動化焊接代替高危艱苦的傳統人工作業,博清科技自2017年成立以來,將“中國焊接第一人”、中國科學院院士潘際鑾20多年的技術成果進行轉化,研發出世界首創、中國原創的無軌導全位置爬行焊接機器人,填補了國際焊接自動化領域的空白。

除了無軌導全位置爬行焊接機器人外,博清科技還研發出了建筑鋼構爬壁焊接機器人、管道焊接機器人等多個系列產品,覆蓋“上天入海”的全場景,并廣泛應用在油氣化工、船舶制造、核電工程、能源電力、軌道交通、海洋工程等六大領域。

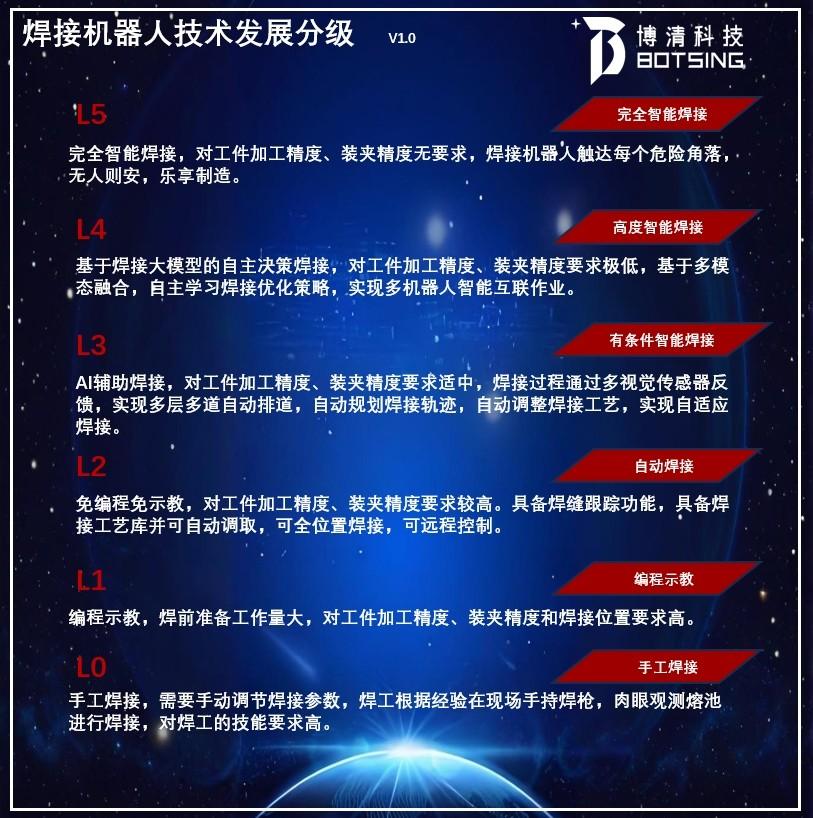

基于對焊接機器人智能化程度的深入研究,馮消冰認為其技術發展可分為六個等級:L0級(手工焊接)、L1級(編程示教)、L2級(自動焊接)、L3級(有條件智能焊接)、L4級(高度智能焊接)和L5級(完全智能焊接)。

其中,在L1級,機器人完全按照預編程運行,對工件加工精度、裝夾精度和焊接位置要求高,目前在行業內普及率很高。隨著技術的進步,在L2級,機器人具備焊縫跟蹤功能,具備焊接工藝庫并可自動調取,可全位置焊接,可遠程控制。馮消冰透露,當前博清科技的焊接機器人已經處于L3級水平,在這一階段,機器人有一定的自主決策,對工件加工精度、焊接過程通過多視覺傳感器反饋,實現多層多道自動排道,自動規劃焊接軌跡,自動調整焊接工藝,實現自適應焊接。博清科技將通過2-3年技術攻關實現L4級,即基于焊接大模型的自主決策焊接,對工件加工精度、裝夾精度要求極低,基于多模態融合,自主學習焊接優化策略,實現多機器人智能互聯作業。

“目前我們已經發布了國內首個焊接大模型,并研發出對標國外領先水平的焊接在線質量分析和決策軟件產品。”馮消冰告訴記者,要達到L4級則需要把二者打通,真正實現具身智能在工業焊接場景的落地應用。

“隨著技術的進一步發展,最終焊接機器人將達到L5級,即完全智能焊接,對工件加工精度、裝夾精度無要求。”馮消冰希望,未來博清科技能真正實現“讓智能特種機器人觸達每個危險角落,無人則安,樂享制造”的使命,成為中國智造的一張創新名片。

(受訪者供圖)

友情鏈接: 政府 高新園區合作媒體

Copyright 1999-2024 中國高新網chinahightech.comAll Rights Reserved.京ICP備14033264號-5

電信與信息服務業務經營許可證060344號主辦單位:《中國高新技術產業導報》社有限責任公司